O Diagrama de Ishikawa desponta como uma ferramenta fundamental do Lean & Six Sigma para a identificação das causas reais de um problema. Criado na década de 1960 pelo engenheiro químico Kaoru Ishikawa, o diagrama tem como objetivo principal investigar e estruturar graficamente as diversas causas que podem originar um determinado efeito ou problema.

Este artigo aborda o conceito, estrutura, aplicação e benefícios do Diagrama de Ishikawa dentro de empreendimentos Lean & Six Sigma, destacando sua importância na fase de Análise (Analyze) do ciclo DMAIC (Definir, Medir, Analisar, Melhorar e Controlar).

Conceito do Diagrama de Ishikawa

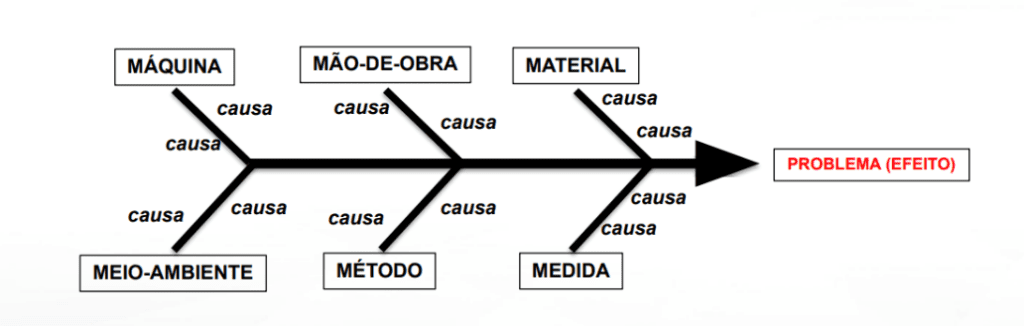

O Diagrama de Ishikawa é uma ferramenta de análise qualitativa que organiza de forma visual os fatores potenciais que causam um problema. Esses fatores são agrupados em categorias principais, permitindo que as equipes pensem de forma crítica e estruturalmente sobre os elementos que influenciam um processo.

Devido ao seu formato visual — com uma linha principal (espinha central) conectando categorias laterais (espinhas secundárias) ao efeito final (cabeça do peixe) — o diagrama também é conhecido como Diagrama de Espinha de Peixe.

Aplicação no Lean & Six Sigma

No Lean & Six Sigma, é comum aplicar o Diagrama de Ishikawa na terceira fase do ciclo DMAIC, a etapa de “Análise”, com o objetivo de:

- Identificar causas raízes de um problema;

- Organizar informações de brainstorming de forma lógica;

- Explorar todas as possíveis variáveis que impactam negativamente o desempenho de um processo;

- Apoiar a priorização de experimentos estatísticos para confirmação de hipótese.

Geralmente, a elaboração do diagrama acontece em workshops Kaizen, sessões Gemba Walks ou reuniões de equipe multifuncional.

Categorias Tradicionais de Análise

Embora o diagrama seja flexível quanto à estrutura, existem categorias padrão bastante utilizadas, conhecidas pelo método 6Ms, especialmente em ambientes industriais:

Máquinas (Machines) – ferramentas, equipamentos, hardware utilizados no processo;

Métodos (Methods) – procedimentos, instruções de trabalho, normas;

Materiais (Materials) – matérias-primas, insumos, componentes utilizados;

Mão de Obra (Manpower) – operadores, equipe de trabalho, habilidades e treinamentos;

Meio Ambiente (Mother Nature/Environment) – condições externas, temperatura, limpeza, ruído, clima;

Medição (Measurement) – dispositivos de medição, calibragem, variabilidade de leituras.

Importante reforçar que nem todos os M’s são aplicáveis em um diagrama de Ishikawa pois nem sempre eles são compatíveis com o problema abordado. Além disso, outras categorias podem ser adicionadas ou adaptadas, dependendo do tipo de processo analisado (como os 8 P’s nos serviços: Produto, Preço, Praça, Promoção, Pessoas, Processo, Prova Física e Produtividade).

Etapas para Construção

Definir claramente o problema ou o efeito indesejado: Determina-se o problema (efeito) a ser analisado no diagrama de Ishikawa, assim como o objetivo que se espera alcançar através dele. Este problema (efeito) é a “cabeça” do peixe.

Identificação das potenciais causas: deve-se organizar um evento (brainstorming) para levantar as possíveis causas que possam estar gerando o problema, perguntando: Por que isto está acontecendo?

Classificação das causas: deve-se dividir as causas identificadas em categorias, de acordo com os M’s aplicáveis.

Conclusão do diagrama: deve-se definir as sub-causas (causas das causas) e colocar em um plano de ação, definindo o responsável e prazo para a conclusão de cada ação.

Benefícios do Diagrama de Ishikawa

- Estimula uma análise estruturada e colaborativa;

- Facilita a visualização e o entendimento do problema;

- Promove pensamento crítico entre as partes interessadas;

- Serve como base para coleta de dados e testes de hipóteses;

- Ajuda a evitar abordagens precipitadas e correções superficiais.

Limitações

- Não identifica automaticamente a causa raiz — exige validação posterior;

- Pode ser subjetivo sem o suporte de dados quantitativos;

- Em equipes menos maduras, pode haver excesso de foco em causas triviais.

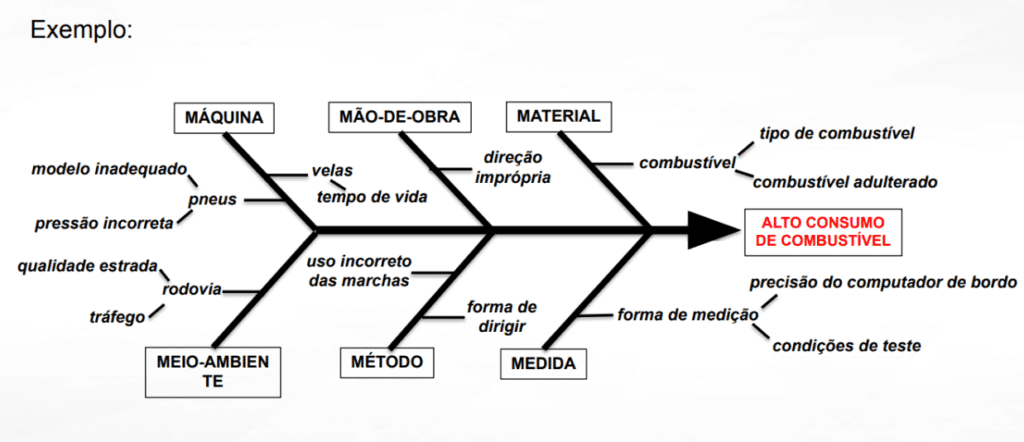

Exemplos de Aplicação

No contexto industrial, o Diagrama de Ishikawa é amplamente utilizado para diversos fins, como reduzir defeitos em linhas de montagem, investigar atrasos logísticos na cadeia de suprimentos, analisar falhas no atendimento em centros de serviço ao cliente, e diagnosticar as causas de rejeições durante a inspeção de qualidade. Essas aplicações permitem uma abordagem mais estruturada e eficaz na identificação de problemas e implantação de soluções no setor de qualidade.

Aplicação do Ishikawa no setor de Qualidade

No setor de Qualidade, onde a precisão e o controle de variabilidade são imperativos, o uso do Ishikawa contribui diretamente para melhoria da conformidade, rastreabilidade das falhas e aumento da confiabilidade dos produtos e serviços entregues.

- Análise de não conformidades em auditorias internas e externas: investiga-se de forma estruturada as razões pelas quais uma norma técnica ou procedimento não foi seguido.

- Causas de variação nos parâmetros de qualidade de produtos: como variações de espessura, peso, volume ou pureza de um item final.

- Falhas de calibração em instrumentos de medição: mapeamento das falhas nos dispositivos e dos processos que causam erros de leitura ou inconsistências nos relatórios.

- Problemas recorrentes apontados no SAC (Serviço de Atendimento ao Cliente): compreensão das falhas processuais que causam insatisfação, devoluções ou reclamações contínuas.

- Avaliação de falhas em testes de controle de qualidade laboratorial: quando resultados inconsistentes ou fora da especificação são frequentes, o diagrama ajuda a identificar fatores como má amostragem, contaminação, erro humano ou falhas sistêmicas.

O Diagrama de Ishikawa é uma poderosa ferramenta de diagnóstico no arsenal Lean & Six Sigma, promovendo uma abordagem disciplinada e sistêmica para a resolução de problemas. Sua capacidade de estruturar as possíveis causas de forma visual, colaborativa e pragmática o torna indispensável em iniciativas de melhoria contínua em qualquer setor.

O Ishikawa não apenas reduz o retrabalho e o desperdício, mas contribui diretamente para o aumento da qualidade, eficiência e satisfação do cliente — pilares fundamentais da excelência operacional.

Referências

- Ishikawa, K. (1985). What Is Total Quality Control? The Japanese Way. Prentice Hall.

- George, M. L. (2002). Lean Six Sigma: Combining Six Sigma Quality with Lean Production Speed. McGraw-Hill.

- Pande, P. S., Neuman, R. P., & Cavanagh, R. R. (2000). The Six Sigma Way. McGraw-Hill.