A Importância dos Mapeamentos

Por que a atividade de mapear é imprescindível para a melhoria contínua?

A resposta mais direta para esta pergunta é: porque assim temos mais informações para estabelecer o estado atual. E isso é aplicável a 100% das iniciativas? Não necessariamente. Além disso, para cada tipo de melhoria temos um modelo de mapa que se encaixa melhor. Sendo assim vale apresentarmos os principais. São eles o fluxograma, o SIPOC (Supplier/Fornecedor, Inputs/Entradas, Process/Processo, Outputs/Saídas e Customers/Clientes), o MFV (Mapa de Fluxo de Valor), o Makigami (escritório), o Mapa de Processo e o Mapa de Produto. Olhando assim parece complexo, mas é possível separá-los em determinadas classes, o que vai nos ajudar a visualizar um pouco mais para qual aplicação cada um deles é válido.

O fluxograma é, sem dúvidas, o mais utilizado de todos. Ele está nas instruções de trabalho, nos procedimentos operacionais e é a linguagem mais simples que temos para organizar um processo em etapas de maneira sequencial, ou até mesmo com pontos de decisão, que nos levam a caminhos diferentes para o desfecho deste. A ele podem ser adicionados tópicos, como o responsável ou a área responsável pela tarefa e informações que sejam parte do contexto, porém isso é feito de forma discreta, sem termos um padrão definido, na maioria dos casos.

O SIPOC já é uma ferramenta mais versátil, que nos sinaliza a necessidade de indicadores ou métricas, que vão suportar a leitura do processo atual. Com as suas 5 colunas de referência, ele pode ser elaborado a partir de conjuntos, colocados de maneira que fiquem destacados em cada coluna, contemplando uma visão geral ou com fornecedores, entradas, saídas e clientes para cada etapa. Ele nos dá uma ótima visão de um fluxo sequencial e pode ser um forte aliado na descrição de processos associados à responsabilidades de uma área da organização.

Já o MFV entra em uma categoria que traz informações mais aprofundadas, o que é uma ênfase em todos os mapas a serem descritos daqui até o final. Ele já se concentra em um objetivo de, a partir de uma família de produtos ou serviços, mostrar etapas tendo complementos como tempo de ciclo, disponibilidade de equipamento, número de pessoas na operação entre outras informações que fazem parte de um fluxo produtivo e neste caso, se faz necessário ter fornecedor, cliente e caminhos de informação + material. Tudo isso resulta em um lead time, uma definição de takt (a cada quanto tempo precisamos de uma entrega no fim do processo) e a possibilidade de apontarmos em quais pontos precisamos de melhorias significativas, que por sua vez serão escopos dos Kaizens.

O Makigami tem sua base construtiva estabelecida a partir do MFV produtivo ou operacional mencionado. Ele vai contemplar alguns campos específicos para suportar iniciativas de melhoria num ambiente office (escritório). Alguns destes são os documentos necessários para a execução da etapa ou até mesmo os resultantes, que devem ser fornecidos para a etapa seguinte. Os termos utilizados anteriormente no MFV são similares, mas em alguns casos mudam para ter um link melhor com o ambiente correto. O tempo de ciclo pode ser chamado de tempo de realização da atividade (TRA) que faz mais sentido. Outro termo importante, que faz toda a diferença no mapeamento é o tempo de espera (TE), que no MFV “original” é um pouco mais difícil de se ver e normalmente está atrelado ao estoque. Uma grande vantagem do Makigami é que ele sinaliza através de cores etapas que agregam ou não valor e através das setas, também com cores, sinaliza se a informação é enviada corretamente ou “com defeito” para a etapa seguinte. Com estes recursos fica simples identificar as melhorias a serem feitas e as mesmas já são apontadas diretamente na parte inferior do template. Tanto este modelo quanto o anterior são amplamente utilizados em projetos de produção enxuta ou como chamamos mais usualmente, no Lean.

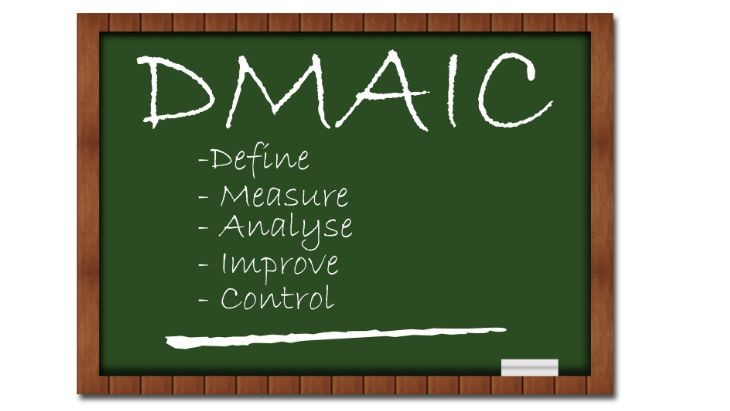

Agora temos os mapas associados a projetos Seis Sigma. O Mapa de Processo apresenta variáveis resposta (y) para cada etapa e uma entrega maior (Y) para o processo como um todo. Como entradas ele traz os fatores que influenciam diretamente em cada saída. Os mesmos são classificados em controláveis (C), ruídos (N/Noise), método (SO/Standard Operation) e críticos (!). Os últimos são os considerados vitais para uma entrega parcial ou final do processo e merecem destaque quando aplicamos controles de inspeção. Todos estes tópicos têm por objetivo embasar amostragens e futuras coletas de dados dentro de um projeto.

O Mapa de Produto, nosso último mapa, tem por objetivo mostrar as características de um produto, trabalhando tanto na entrega ou funcionalidade ao cliente (Y) como nas funções de seus componentes (y) de forma individual ou ainda em subconjuntos. Com exceção ao método (SO), citado anteriormente no Mapa de Processo, as demais classificações de entradas permanecem. Com este modelo podemos entender se há potenciais melhorias ou reduções de custo a serem feitas no produto, apresentando também uma relação clara entre causas (fatores) e efeitos (y ou Y).

Com todo o conjunto de ferramentas à disposição, agora você pode escolher qual ou quais deles se adaptam melhor ao seu projeto. Ah, não se esqueça que com eles você também pode planejar o estado futuro ou situação alvo. Agora você tem tudo para saber quais são os seus indicadores de referência, onde você precisa instalar novas medições e onde estão as oportunidades para você explorar as melhorias.

Autor: Gustavo Koller Sacht