Lean Safety: Metodologia Lean e Segurança do Trabalho

O Lean é uma filosofia de gestão e um conjunto de princípios e práticas desenvolvidos originalmente pela Toyota, no Japão, nas décadas de 1950 e 1960. O objetivo principal do Lean é maximizar o valor, eliminando desperdícios e melhorando continuamente os processos.

Esse olhar contínuo para a otimização dos processos envolve também um ambiente mais seguro. Portanto, quando se pensa em Segurança e Saúde no trabalho é possível utilizar o método Lean para aprimorar.

Lean Safety

Nesse cenário, entra o Lean Safety, uma forma de olhar a Segurança no Ambiente de Trabalho através das lentes do método Lean.

Assim como o Lean tradicional busca eliminar desperdícios e promover eficiência, o Lean Safety visa identificar e eliminar riscos e perigos que possam resultar em acidentes ou lesões.

Nessa perspectiva, a Segurança Lean enfatiza a importância do engajamento dos funcionários na identificação de práticas inseguras e na implementação de soluções preventivas. Além disso, promove uma cultura de melhoria contínua, onde os processos de segurança são constantemente revisados e aprimorados.

Uma das características fundamentais da Segurança Lean é a padronização de práticas seguras de trabalho, garantindo que todos os colaboradores sigam os mesmos procedimentos de segurança. Isso é essencial para criar um ambiente de trabalho onde a segurança seja uma prioridade em todas as operações.

A análise de causas raiz também desempenha um papel importante na Segurança Lean, permitindo identificar as verdadeiras origens dos problemas de segurança e implementar soluções eficazes e duradouras, considerando os incidentes como oportunidades de melhoria.

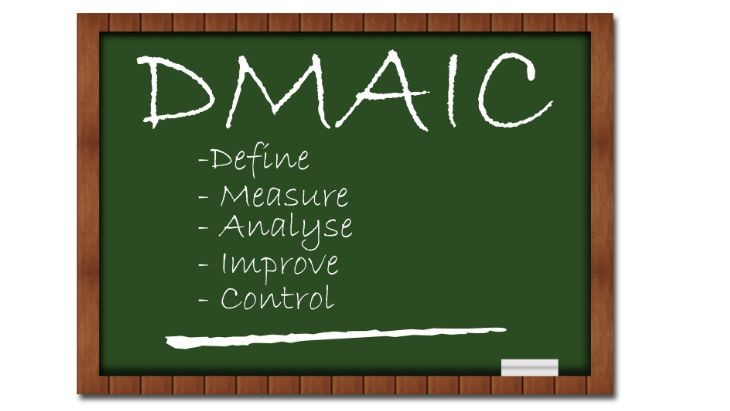

Ferramentas Lean na Segurança

As ferramentas Lean são muito versáteis e podem ser aplicadas também com o propósito de criar um ambiente mais seguro e livre de riscos para o bem-estar dos colaboradores. Isso inclui o Mapeamento de Fluxo de Valor, 5S, TPM (Manutenção Produtiva Total), A3, Kaizen, entre outras.

Vamos abordar algumas dessas ferramentas e suas relações com Segurança:

Mapeamento de Fluxo de Valor

Embora o MFV seja frequentemente associado à melhoria da eficiência e à redução de desperdícios, também pode ser aplicado para melhorar a segurança no local de trabalho. Aqui estão algumas maneiras de utilizar o VSM para segurança:

-

Identificar pontos de risco: Ao mapear o fluxo de valor de um processo, é possível identificar áreas onde há potenciais riscos à segurança, como movimentação de materiais pesados, operações com máquinas perigosas, ou áreas propensas a quedas ou escorregões.

-

Analisar tempos de ciclo: Examinar os tempos de ciclo de cada etapa do processo pode ajudar a identificar atividades que estão contribuindo para a fadiga dos trabalhadores ou aumentando o risco de lesões por esforço repetitivo.

-

Avaliar movimentação de materiais: O VSM pode destacar áreas onde a movimentação de materiais é complexa ou envolve muitos movimentos desnecessários, o que pode aumentar o risco de acidentes ou lesões musculoesqueléticas.

-

Visualizar fluxos de informações de segurança: Além dos fluxos de materiais, o VSM também pode ser usado para mapear os fluxos de informações relacionadas à segurança, como procedimentos de segurança, treinamentos, inspeções e relatórios de incidentes.

-

Identificar desperdícios de segurança: Ao examinar o VSM, é possível identificar desperdícios relacionados à segurança, como retrabalho devido a erros, excesso de inventário de equipamentos de segurança ou demoras na resposta a incidentes.

-

Propor soluções: Uma vez identificados os pontos de risco e desperdícios de segurança, o próximo passo é propor soluções para mitigar esses problemas. Isso pode incluir a implementação de medidas de segurança adicionais, reorganização do layout do local de trabalho para reduzir riscos, ou a introdução de novos procedimentos de trabalho mais seguros.

Kaizen

A essência do Kaizen reside na crença de que pequenas mudanças incrementais e constantes podem levar a melhorias significativas ao longo do tempo.

-

Envolvimento dos Funcionários: O Kaizen enfatiza a importância de envolver os funcionários na identificação e solução de problemas. Promova uma cultura onde os trabalhadores se sintam encorajados a reportar condições inseguras, sugerir melhorias e participar ativamente na implementação de medidas preventivas.

-

Análise de Causas Raiz: Utilize técnicas de Kaizen, como o Diagrama de Ishikawa (espinha de peixe), para realizar análises de causas raiz de acidentes e incidentes. Identifique os fatores que contribuíram para o incidente e implemente mudanças para evitar que ocorram novamente.

-

Padronização de Processos: Estabeleça procedimentos padronizados para atividades que envolvam riscos à segurança. Isso garante que todos os funcionários sigam as melhores práticas e reduz a probabilidade de erros ou acidentes.

-

Treinamento e Capacitação: Promova treinamentos regulares sobre práticas seguras de trabalho e utilização correta de equipamentos de proteção. O Kaizen incentiva a aprendizagem contínua e o desenvolvimento de habilidades que contribuem para um ambiente de trabalho mais seguro.

-

Melhoria Contínua: Adote uma abordagem de melhoria contínua na segurança, buscando constantemente identificar oportunidades de aprimoramento e implementar medidas preventivas. Encoraje os funcionários a sugerir ideias para tornar o ambiente de trabalho mais seguro.

-

Monitoramento e Feedback: Implemente sistemas de monitoramento para acompanhar métricas de segurança, como o número de incidentes, perto de acidentes e taxas de frequência e gravidade. Utilize esses dados para fornecer feedback aos funcionários e identificar áreas que necessitam de melhorias adicionais.

5S

O 5S tem uma relação direta com a segurança do trabalho, pois promove um ambiente organizado, limpo e seguro. Aqui estão algumas maneiras pelas quais o 5S se relaciona com a segurança do trabalho:

-

Redução de Riscos: O processo de Seiri (Senso de Utilização) envolve a identificação e remoção de itens desnecessários ou perigosos do local de trabalho. Isso reduz os riscos de acidentes causados por obstruções, materiais perigosos ou equipamentos não utilizados adequadamente.

-

Facilidade de Identificação: A etapa de Seiton (Senso de Ordenação) visa organizar os itens essenciais de forma ordenada e visualmente clara. Isso facilita a identificação rápida de ferramentas, equipamentos de segurança e materiais, reduzindo a probabilidade de erros e acidentes causados por confusão ou falta de acesso rápido.

-

Manutenção de Ambiente Limpo: O Seiso (Senso de Limpeza) promove a limpeza regular do local de trabalho, eliminando sujeira, poeira, resíduos e outros detritos que possam representar riscos à segurança. Um ambiente limpo reduz a probabilidade de tropeções, escorregões e quedas.

-

Manutenção Preventiva: A implementação do 5S também pode incluir a prática de manutenção preventiva, onde equipamentos e ferramentas são regularmente inspecionados e mantidos em boas condições de funcionamento. Isso ajuda a prevenir acidentes causados por falhas mecânicas ou mau funcionamento de equipamentos.

-

Conscientização e Engajamento dos Funcionários: O 5S promove uma cultura de segurança ao envolver os funcionários na identificação e solução de problemas relacionados à organização, limpeza e segurança. Os funcionários se tornam mais conscientes dos riscos e são incentivados a contribuir para a manutenção de um ambiente de trabalho seguro.

Essas são apenas algumas formas em que podemos pensar o Lean Safety. Somar a cultura de eficiência operacional a uma cultura de segurança é possível e benéfica para as empresas.

Como sua empresa aborda essa questão? Faz sentido para você o Lean Safety?