O que aprendo no Green Belt: PDCA, Mapeamento de Fluxo de Valor, A3 e Hoshin Kanri

A melhoria contínua é um pilar central das abordagens Lean e Six Sigma, que visam otimizar processos e aumentar a eficiência organizacional. Lean concentra-se na eliminação de desperdícios e na criação de valor máximo para o cliente com o menor consumo de recursos, promovendo um fluxo de trabalho mais eficiente e ágil. Por outro lado, o Six Sigma busca reduzir a variabilidade e os defeitos nos processos por meio de uma abordagem estruturada e baseada em dados, utilizando ferramentas estatísticas para alcançar a excelência operacional. Quando combinadas, essas metodologias fornecem um poderoso framework para a melhoria contínua, permitindo que as organizações melhorem a qualidade, reduzam custos e aumentem a satisfação do cliente de forma sustentável.

O Green Belt em Lean e Six Sigma é uma certificação que indica um nível intermediário de competência nas metodologias Lean e Six Sigma. Essa faixa é muitas vezes a porta de entrada da melhoria contínua para os profissionais.

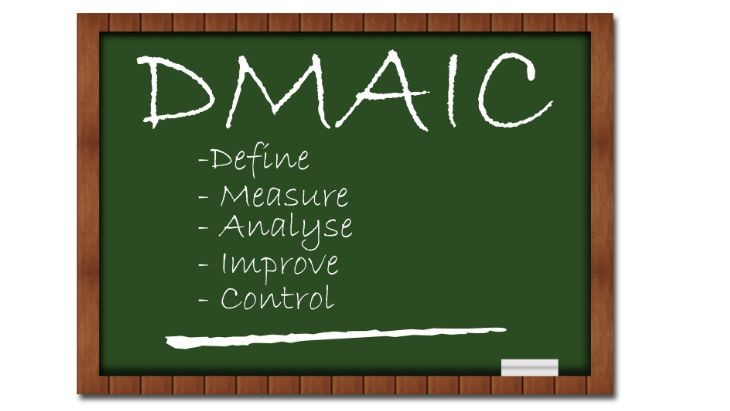

Na formação, os Green Belts são capacitados para aplicar a metodologia DMAIC (Definir, Medir, Analisar, Melhorar e Controlar) em projetos de melhoria. Eles utilizam análises estatísticas para identificar causas raiz de problemas e implementar soluções que reduzem a variabilidade e melhoram a qualidade dos processos.

Eles também aprendem a identificar e eliminar desperdícios nos processos, melhorando o fluxo de trabalho e aumentando a eficiência. Eles utilizam ferramentas como o Mapeamento do Fluxo de Valor (MFV), PDCA, A3 e Hoshin Kanri.

Vamos abordar mais o que é cada uma dessas ferramentas.

PDCA

O ciclo PDCA é uma metodologia de gestão amplamente utilizada para o controle e melhoria contínua de processos. Desenvolvido por Walter A. Shewhart e popularizado por W. Edwards Deming, o PDCA é uma abordagem sistemática que ajuda organizações a implementar mudanças de forma eficiente e eficaz. O nome PDCA é um acrônimo para as quatro etapas do ciclo: Plan (Planejar), Do (Executar), Check (Verificar) e Act (Agir).

-

Plan (Planejar): Nesta fase, o foco está na identificação de um problema ou na oportunidade de melhoria. É essencial definir metas claras e mensuráveis, além de desenvolver um plano de ação detalhado para alcançar esses objetivos. A fase de planejamento também envolve a coleta de dados relevantes e a análise das causas raiz do problema.

-

Do (Executar): Com o plano estabelecido, a próxima etapa é implementar as soluções propostas em uma escala pequena ou em um ambiente controlado. Esta fase é crucial para testar a eficácia das mudanças planejadas e garantir que todas as partes envolvidas compreendam suas responsabilidades.

-

Check (Verificar): Após a execução, é necessário avaliar os resultados obtidos em comparação com as metas estabelecidas. Esta etapa envolve a análise dos dados coletados para verificar se as mudanças estão produzindo os resultados desejados. Se os objetivos não forem atingidos, é importante identificar as razões e ajustar o plano conforme necessário.

-

Act (Agir): Com base nos resultados da verificação, a última fase consiste em agir para implementar as mudanças em larga escala, caso tenham sido bem-sucedidas, ou retornar à fase de planejamento para corrigir quaisquer falhas. Esta etapa também enfatiza a padronização das melhorias e a documentação dos aprendizados para futuras iniciativas.

O ciclo PDCA é uma ferramenta poderosa para promover a melhoria contínua, pois incentiva uma abordagem iterativa e baseada em dados. Ao seguir este ciclo, as organizações podem aprimorar seus processos, aumentar a eficiência e garantir a satisfação do cliente. Além disso, o PDCA é aplicável em diversos setores, desde a manufatura até os serviços, tornando-se uma metodologia versátil e eficaz para a gestão de qualidade.

A3

O relatório A3 é uma ferramenta de gestão utilizada para resolver problemas e comunicar informações de forma clara e concisa. Originário do Sistema Toyota de Produção, o nome "A3" refere-se ao tamanho do papel (297 x 420 mm) utilizado para documentar todo o processo de resolução de problemas em uma única folha. Essa abordagem não apenas facilita a visualização das informações, mas também promove a padronização e a clareza na comunicação.

O relatório A3 segue uma estrutura lógica que geralmente inclui as seguintes seções:

- Contexto ou Antecedentes: Esta seção fornece uma visão geral do problema ou situação atual, destacando sua importância e o impacto que tem na organização. É essencial definir claramente o problema para garantir que todos os envolvidos tenham uma compreensão comum.

- Situação Atual: Aqui, são apresentados dados e informações relevantes que descrevem o estado atual do processo ou sistema. Esta análise ajuda a identificar lacunas e áreas que necessitam de melhorias.

- Objetivos ou Metas: Com base na análise da situação atual, são estabelecidos objetivos claros e mensuráveis que a equipe pretende alcançar. Esses objetivos guiam o desenvolvimento das soluções propostas.

- Análise de Causas: Nesta seção, é realizada uma investigação detalhada para identificar as causas raiz do problema. Ferramentas como o diagrama de Ishikawa (espinha de peixe) ou os 5 Porquês são comumente utilizadas para essa análise.

- Soluções Propostas: Com as causas do problema identificadas, são desenvolvidas soluções específicas para abordá-las. As propostas devem ser viáveis e alinhadas com os objetivos estabelecidos.

- Plano de Ação: Esta parte do relatório descreve as etapas necessárias para implementar as soluções propostas, incluindo cronogramas, responsáveis e recursos necessários.

- Resultados Esperados: Aqui, são delineados os resultados esperados com a implementação das soluções, bem como os indicadores que serão utilizados para medir o sucesso.

- Acompanhamento e Aprendizados: Após a implementação, é importante monitorar os resultados e documentar os aprendizados obtidos. Esta seção também pode incluir recomendações para futuros projetos ou melhorias adicionais.

O uso do relatório A3 promove uma abordagem estruturada e colaborativa para a resolução de problemas, incentivando a análise crítica e o pensamento sistêmico. Além disso, ao concentrar todas as informações essenciais em um único documento, o A3 facilita a comunicação entre diferentes níveis da organização, ajudando a alinhar esforços e garantir que as soluções sejam implementadas de maneira eficaz.

Hoshin Kanri

Hoshin Kanri é uma metodologia de gestão estratégica que tem como objetivo alinhar os objetivos de uma organização com suas atividades diárias, garantindo que todos os colaboradores estejam trabalhando em direção às mesmas metas. Originado no Japão, o termo "Hoshin Kanri" pode ser traduzido como "gestão por diretrizes" ou "implantação de políticas". A metodologia é amplamente utilizada por empresas que buscam melhorar a eficiência e a eficácia de seus processos, promovendo um foco claro e consistente em suas estratégias de longo prazo.

O processo de Hoshin Kanri envolve várias etapas fundamentais:

- Definição da Visão e Metas de Longo Prazo: A alta administração define a visão da organização e estabelece metas de longo prazo que refletem os objetivos estratégicos desejados. Essas metas devem ser claras, mensuráveis e desafiadoras.

- Desdobramento das Metas (Catchball): Uma característica única do Hoshin Kanri é o processo de "catchball", que envolve a comunicação bidirecional entre diferentes níveis da organização. As metas são discutidas e refinadas à medida que são desdobradas para níveis hierárquicos inferiores, garantindo que todos compreendam e se comprometam com os objetivos.

- Planejamento Anual: Com as metas de longo prazo estabelecidas, a organização desenvolve planos anuais que detalham as ações necessárias para alcançar essas metas. Esses planos incluem recursos, cronogramas e responsabilidades.

- Execução e Monitoramento: As ações planejadas são implementadas, e o progresso é monitorado regularmente. Isso permite ajustes rápidos e eficazes, caso os resultados não estejam alinhados com as metas estabelecidas.

- Revisão e Ajuste: Ao final do ciclo, a organização revisa os resultados alcançados e avalia o desempenho em relação às metas. Esta análise é utilizada para ajustar estratégias e melhorar processos para o próximo ciclo de planejamento.

O Hoshin Kanri promove uma cultura de melhoria contínua e responsabilidade compartilhada, ao envolver todos os níveis da organização no processo de planejamento e execução. Isso não só ajuda a garantir que os objetivos estratégicos sejam alcançados, mas também aumenta o engajamento e a motivação dos colaboradores, pois todos têm um papel claro e definido no sucesso da organização. Além disso, o foco no alinhamento estratégico ajuda a evitar desperdícios e a otimizar o uso dos recursos, tornando a organização mais ágil e competitiva.

Mapeamento de Fluxo de Valor

MFV, ou Mapeamento do Fluxo de Valor, é uma ferramenta de gestão visual utilizada para analisar e melhorar o fluxo de materiais e informações em um processo de produção. Originado da metodologia Lean, o MFV ajuda as organizações a identificar desperdícios e ineficiências, permitindo um melhor alinhamento dos processos com os princípios de valor para o cliente.

O Mapeamento do Fluxo de Valor é composto por algumas etapas principais:

- Identificação do Produto ou Serviço: O primeiro passo é escolher um produto ou serviço específico para o qual o fluxo de valor será mapeado. Isso ajuda a focar a análise em um conjunto definido de processos e atividades.

- Mapeamento do Estado Atual: Nesta fase, o fluxo de valor atual é desenhado, mostrando todas as etapas do processo, desde a matéria-prima até o produto final. O mapa inclui informações sobre tempos de ciclo, estoques, tempos de espera e outros dados relevantes que ajudam a visualizar como o processo realmente funciona.

- Identificação de Desperdícios: Com o mapa do estado atual em mãos, a equipe analisa o fluxo para identificar desperdícios, como superprodução, esperas, transportes desnecessários, entre outros. O objetivo é encontrar áreas que não agregam valor ao cliente e que podem ser eliminadas ou melhoradas.

- Mapeamento do Estado Futuro: Com base na análise dos desperdícios, um novo mapa é criado para representar o estado futuro desejado. Este mapa incorpora melhorias e mudanças projetadas para otimizar o fluxo de valor, reduzindo desperdícios e aumentando a eficiência.

- Plano de Ação: Para passar do estado atual para o estado futuro, é desenvolvido um plano de ação detalhado. Este plano inclui as etapas necessárias para implementar as melhorias, além de prazos e responsáveis por cada ação.

- Implementação e Revisão: As mudanças propostas são implementadas, e o progresso é monitorado regularmente. Revisões periódicas ajudam a garantir que os benefícios esperados sejam alcançados e que novas oportunidades de melhoria sejam identificadas.

O Mapeamento do Fluxo de Valor é uma poderosa ferramenta para promover a melhoria contínua, pois fornece uma visão clara e abrangente de todo o processo de produção. Ao focar nos fluxos de valor, as organizações podem alinhar melhor suas operações com as necessidades dos clientes, reduzindo custos e melhorando a qualidade e o tempo de entrega. Além disso, o MFV promove uma cultura de colaboração e engajamento, pois envolve equipes multifuncionais na análise e melhoria dos processos.