Aplicando na prática projetos de melhoria contínua

Em qual área você atua? Você precisa resolver problemas na sua atual função? Se a resposta para esta última pergunta é “Sim”, você está no texto certo.

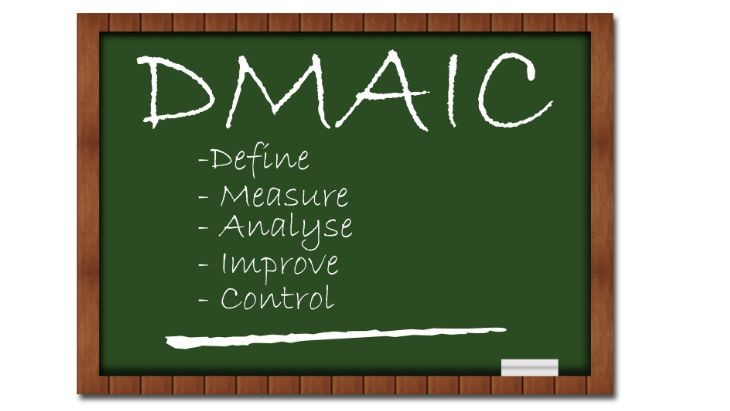

Neste texto, vamos explorar como você pode utilizar ferramentas de melhoria contínua para identificar, analisar e resolver problemas em sua área de atuação. Essas ferramentas são essenciais para garantir que os processos estejam sempre alinhados com as especificações e objetivos estabelecidos, promovendo eficiência e qualidade.

Em primeiro lugar, precisamos definir o que é um problema. Numa definição simples, podemos considerar que é um desvio relacionado a um objetivo, uma meta ou uma especificação técnica.

Em segundo lugar, adianto que o exemplo descrito a seguir é uma aplicação da indústria, mas em inúmeros casos parte dele será aplicável ao seu dia a dia, mesmo que você trabalhe em outro setor.

Situação Real

Vamos colocar uma situação real: um profissional é designado para encontrar a causa raiz de um problema associado a uma não conformidade na dimensão de um produto. Ou seja, o processo que gera o “produto” não é capaz de entregar a especificação no que se refere ao valor médio e/ou à tolerância determinada pelo projeto.

Exemplo: Vamos supor que a dimensão especificada esteja entre 10 e 11mm, mas é entregue entre 9,8 e 11,5mm. Isso caracteriza uma não conformidade, pois, se este item for montado em outro com dimensão máxima de 11,2mm, haverá situações em que a montagem não será possível.

Coleta de Informações

É hora de pensar nas informações que temos. Dados de como o processo vem entregando aquela característica dimensional podem ser uma boa base para o início. Porém, a tendência é que a quantidade de informações sobre a origem e variáveis do processo não seja suficiente. Portanto, chega o momento de fazermos uma amostragem, que seja acompanhada e previamente planejada com base no processo. Agora será possível visualizarmos gráficos e termos uma ideia do comportamento do processo em relação a padrões. Mas ainda não foi possível resolver o problema. Como prosseguir?

Análise de Causa

Vamos avançar para a análise de causa, tendo em mente o efeito ou o resultado do processo, que até aqui se mostrou incapaz de fazer a entrega da característica em questão dentro de uma uniformidade. Chegamos ao momento mais importante do projeto.

Ferramentas de Melhoria Contínua

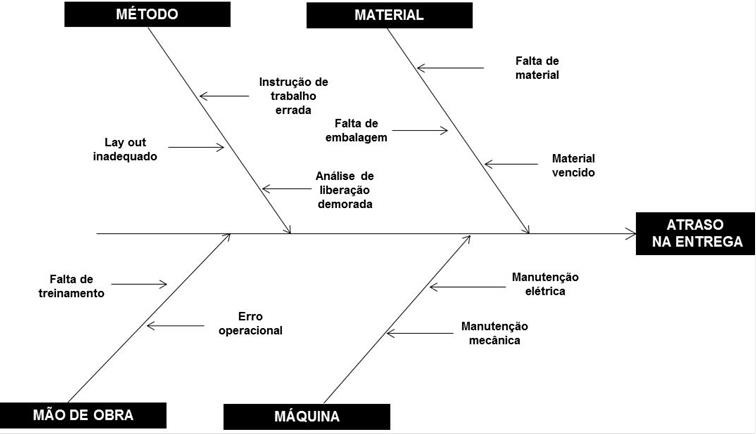

Vamos levar em conta ferramentas de melhoria contínua como o Diagrama de Ishikawa e o DOE (Design of Experiment / Experimento Planejado) para seguirmos na busca pela provável solução. Se o problema for relativamente simples, usaremos os 6 M’s (Método, Mão de obra, Medida, Máquina, Meio ambiente e Material), juntamente com o efeito no formato de espinha de peixe, e chegaremos a uma provável resposta, que poderá ser testada como forma de comprovação.

Uso do DOE

Para problemas envolvendo variação, isso geralmente não é suficiente, e assim vamos usar o DOE. Ele consiste no uso de variáveis do processo (entradas) como parâmetros de máquina, que serão manipuladas entre intervalos de valores, gerando combinações a serem testadas dentro do experimento. Tendo como base dois valores para cada parâmetro a ser considerado, que representam dois níveis de quatro parâmetros, por exemplo, teremos 16 testes a serem feitos. Com os testes será possível identificar quais parâmetros e em quais valores teremos a melhor entrega para acertar a média e reduzir a variação do processo.

Vale lembrar que, na maioria dos casos, será necessário rodar mais de um DOE, pois nem sempre conhecemos o processo com profundidade para entendermos a relação de causa e efeito.

Testes Finais e Validação

Tendo em mente os parâmetros chave para controlar as dimensões entregues, agora vamos aos testes finais ou para um piloto com uma amostragem para validar a voz do processo. É o ponto em que comparamos novamente o que está sendo entregue com o especificado. Está dentro do esperado? “Sim”, muito bem! O próximo passo será registrar o aprendizado em um procedimento ou em uma instrução de trabalho, treinar todos os envolvidos e elaborar um plano de controle, monitorando a característica em uma carta de controle (CEP). Assim saberemos se o processo se mantém entregando dentro da conformidade e com pouca variação. Com isso, o projeto se encerra após ter tido sua melhoria comprovada.

Conclusão

Espero que este conteúdo tenha lhe ajudado a entender um pouco mais sobre ferramentas de melhoria contínua. Acompanhe mais dicas através do nosso blog ou pelas redes sociais.