Kamishibai: Compreenda a situação real da sua empresa

O que é Kamishibai?

O termo Kamishibai foi originado no Japão e significa “teatro de papel”. O nome vem das palavras Kami (纸), que significa papel, e shibai (芝 居), que significa drama. Era utilizado por auxiliar na aprendizagem de crianças e analfabetos, utilizando figuras desenhadas em papéis coloridos, objetivando o ensinamento de alguma história. Ele é composto, geralmente, de 12 à 20 cartões bem ilustrados, com textos na parte de trás, que caracterizam os elementos de cada história. O apresentador muda o cartão, variando a velocidade da transição para coincidir com o fluxo de informações da história que está contando. A interação com o público e a participação é fundamental para a transmissão da mensagem.

O Kamishibai que conhecemos hoje, acredita-se ter sido desenvolvido em meados de 1930 e foi um meio de transmissão de mensagens bastante popular na década de 30 e 40. Mas, com a introdução da televisão trazendo maior acesso a uma variedade de entretenimento, a partir da década de 1950, sua popularidade acabou declinando.

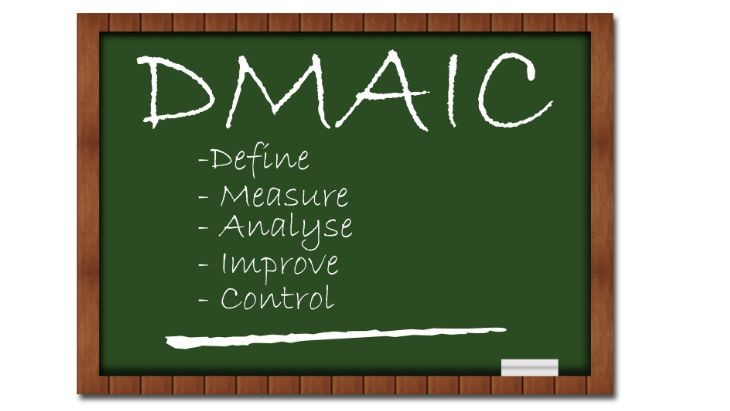

Kamishibai na cultura Lean

Simples e visual. Como parte do sistema de produção Toyota (TPS), as placas Kamishibai são utilizadas como ferramenta de gerenciamento utilizada para realizar auditorias dentro de um processo de fabricação com o objetivo de garantir que controles necessários sejam realizados de forma correta.

Essa ferramenta contribui com o gerenciamento visual para resolver problemas, melhorar a gestão visual e alcançar os objetivos. Com isso exige de todos os envolvidos, a necessidade de enxergar e apontar os problemas com foco na eliminação de desperdícios e aumento da lucratividade.

Funciona assim: o cartão de kamishibai é geralmente frente-verso, com perguntas chaves de verificação do processo; possui a definição da equipe que fará a auditoria e um cronograma que deve ser seguido rigorosamente. Diversos cartões são colocados em uma placa e selecionados aleatoriamente ou de acordo com a programação por supervisores e gerentes da área. Um quadro é desenvolvido para disponibilizar esses cartões e permitir que todos os funcionários consigam enxergar. Isso garante que a segurança e a limpeza do local de trabalho sejam mantidas e que sejam realizadas as verificações de qualidade.

Importante destacar que esta ferramenta não tem o objetivo pontuar os colaboradores que estão cometendo erros, mas sim, treiná-los a detectar problemas e desenvolver mecanismos para resolvê-los. A implementação dessa ferramenta possibilita padronizar o trabalho, agregar responsabilidade nos profissionais envolvidos e estabelecer comunicação positiva necessária.

Com o nosso Programa de Formação Profissional Lean você aprende a aplicar essa e outras ferramentas de forma eficaz, aumentando a produtividade e lucro da sua empresa!

Acesse a página de nosso curso e saiba mais.