PDCA para 2024

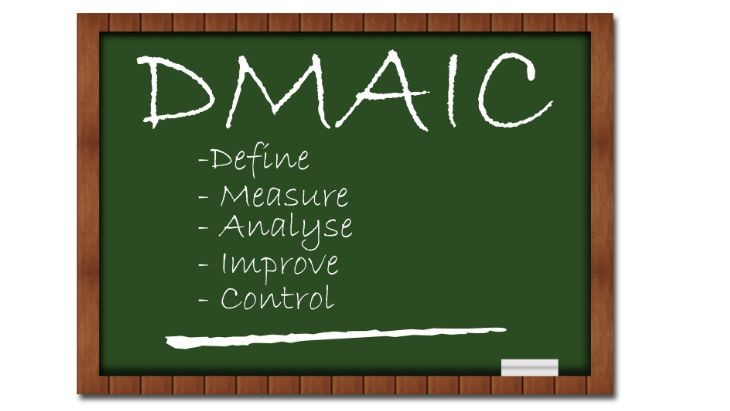

O PDCA (Plan / Planejar, Do / Fazer, Check / Verificar, Act / Agir) é um ciclo amplamente utilizado e hoje tem uma aplicação voltada tanto para o setor da indústria, quanto para o setor de serviços.

Além disso, ele apresenta variantes envolvendo a resolução de problemas como no MASP (Método de Análise da Solução de Problemas) e os aspectos relacionados a planejamento estratégico num formato A3 desenvolvido no Hoshin Kanri.

Pela sua versatilidade, é o ciclo mais aplicado na melhoria contínua. Apesar disso, ele não nasceu desta forma e também teve suas evoluções. O seu modelo original vem do ciclo “Dedução e Indução”, onde temos perguntas e respostas, saindo de um cenário onde temos pouco conhecimento e muito risco até um ponto em que temos mais conhecimento e menos risco, o que não deixou de ser aplicado na sua variante mais evoluída, que chamamos de PDSA (Plan / Planejar, Do / Fazer, Study / Estudar, Act / Agir), onde o “Check / Verificar” se tornou o “Study / Estudar”, que vai além da verificação e analisa os dados obtidos.

Em etapas o PDCA se transforma em:

P - Plan / Planejar: se refere ao plano de ação, que tem como base o estado atual, nos levando ao estado futuro;

D - Do / Fazer: foca na realização das atividades do plano;

C - Check / Verificar: através de indicadores, visualiza ou representa o que se mede;

A - Act / Agir: com base na evolução obtida e confirmada, se concentra em padronizar.

A base para sairmos de um ponto de partida durante um planejamento pode ser o simples conceito de desvio ou caracterização de um problema ou em sequências mais aprofundadas, poderá incluir mapeamentos de processos na atual configuração (As Is) e na condição futura (To Be). Esta é a principal fonte para conseguirmos fazer entregas futuras com mais tecnologia embarcada dentro das soluções esperadas para os próximos anos.

Como resultado esperado, ao final, teremos documentos ou métodos novos / aperfeiçoados, levando o processo à uma entrega com menos variação. Ao iniciarmos um mais um loop de melhoria dentro do mesmo processo, sempre avançamos para mais um degrau, até o momento em que chegamos à excelência, tornando métodos específicos uma referência para outras áreas da organização, por exemplo;

Isso não deixa de ser a ênfase nos próximos períodos, porém há uma tendência de vermos mais recursos sendo aplicados para se obter a padronização, se respeitando os níveis de padrões e os modelos de negócio.

Observando um modelo produtivo, a busca por automações com máquinas reconhecendo erros ou defeitos que ela mesma produz é um dos exemplos da Indústria 4.0, cada vez mais presente.

Tendo em mente o setor de serviços ou as áreas administrativas como vendas, novos recursos como robotizações serão estabelecidos para processos conhecidos e rotinas que fazem organizações mais produtivas em termos de escala.

Esta realidade nos leva a crer que teremos menos trabalho no futuro? Na verdade, precisamos entender mais como termos vantagens em torno da parceria entre o humano e a tecnologia. Para isso a nossa capacitação será o principal foco e assim teremos as ferramentas para acompanhar cada passo da evolução, fazendo parte deste ciclo e transformando empresas em ambientes de ainda mais sucesso.

Autor: Gustavo Koller Sacht